Технологическая линия помола известняка

Введение в технологию помола известняка

Известняк, осадочная горная порода преимущественно состоящая из карбоната кальция (CaCO3), является одним из ключевых сырьевых материалов в современной промышленности. Его применение охватывает производство строительных материалов (цемент, известь, сухие строительные смеси), металлургию (в качестве флюса), сельское хозяйство (раскисление почв), химическую промышленность и многие другие отрасли. Эффективность и качество конечного продукта в этих сферах напрямую зависят от тонкости помола и однородности известнякового порошка. Поэтому проектирование и эксплуатация технологической линии помола известняка требуют глубокого понимания свойств материала, принципов работы оборудования и задач конкретного производства.

Ключевые этапы технологического процесса

Современная линия помола представляет собой комплекс взаимосвязанных операций, обеспечивающих превращение кускового известняка в порошок заданной дисперсности.

1. Подготовка сырья

Первичное дробление крупных кусков известняка до фракции, приемлемой для загрузки в мельницу (обычно 20-30 мм). Для этого используются щековые, конусные или роторные дробилки. Важным этапом является предварительная сушка, если влажность сырья превышает 1-2%, так как высокая влажность приводит к налипанию материала на мелющие тела и стенки мельницы, снижая эффективность помола.

2. Основной помол

Это центральный и наиболее энергоемкий этап. Измельчение осуществляется в мельницах (мельничных установках,磨粉机) различных типов. Выбор конкретного типа мельницы (磨粉机) зависит от требуемой производительности, тонкости помола, твердости известняка и экономических факторов.

3. Классификация продукта

Измельченный материал поступает в сепаратор (воздушный или механический), который разделяет поток на готовый продукт (тонкий порошок) и крупку, возвращаемую на доизмельчение. Это замкнутый цикл помола, обеспечивающий высокую энергоэффективность и стабильность гранулометрического состава.

4. Транспортировка и хранение

Готовый известняковый порошок транспортируется пневматическим способом в силосы для хранения, откуда затем отгружается потребителю или направляется на дальнейшую переработку.

Типы мельниц для помола известняка

На рынке представлено несколько основных типов измельчительного оборудования, каждое со своими преимуществами и областями применения.

Шаровые и стержневые мельницы

Классическое решение для крупнотоннажного производства. Помол происходит за счет ударного и истирающего воздействия мелющих тел (шаров или стержней). Подходят для получения порошка средней дисперсности. Главный недостаток — высокий удельный расход энергии и значительный износ мелющих тел и футеровки.

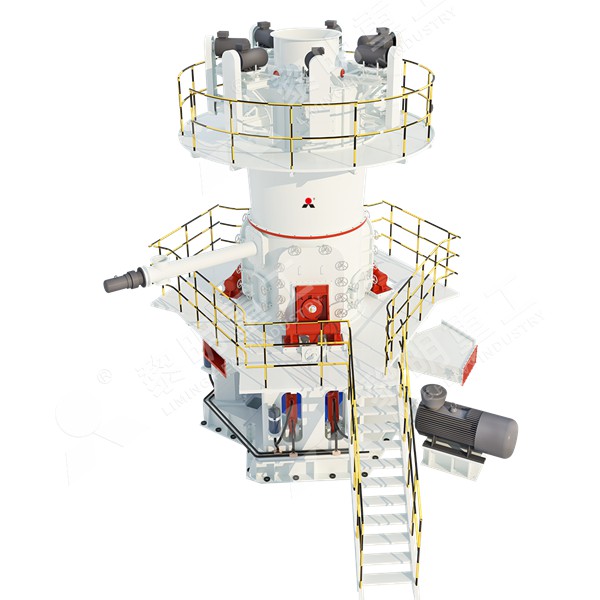

Вертикальные валковые мельницы (VRM)

Современное и высокоэффективное оборудование. Измельчение происходит между вращающимся помольным столом и катками, прижимаемыми к нему. Обладают высокой энергоэффективностью (на 30-50% ниже, чем у шаровых мельниц), компактностью и возможностью одновременного помола и сушки сырья. Идеальны для производства тонкомолотого известняка (d97 от 10 до 100 мкм).

Роторно-вихревые и струйные мельницы

Используются для получения сверхтонких порошков (d97 < 10 мкм). Принцип действия основан на соударении частиц друг с другом в высокоскоростном воздушном потоке. Обеспечивают высокую чистоту продукта (отсутствие износа металла), но имеют высокий расход энергии и ограниченную единичную производительность.

Критерии выбора и оптимизация работы мельницы

Выбор мельницы (磨粉机) должен основываться на технико-экономическом анализе. Ключевые параметры:

- Требуемая тонкость помола и гранулометрическая кривая.

- Производительность линии (т/ч).

- Физико-химические свойства известняка: твердость по Моосу, абразивность, влажность, начальная крупность.

- Удельный расход электроэнергии (кВт·ч/т).

- Стоимость владения: капитальные затраты, расходы на техническое обслуживание и изнашиваемые части.

- Экологические требования: уровень шума, пылевыделения.

Оптимизация существующей линии включает в себя: настройку работы сепаратора и циркуляционной нагрузки, контроль загрузки мелющих тел, модернизацию системы аспирации и внедрение систем автоматического управления (АСУ ТП), которые стабилизируют процесс и минимизируют перерасход энергии.

Рекомендуемое оборудование от нашей компании

Наша компания, обладая многолетним опытом в проектировании и производстве измельчительного оборудования, предлагает оптимальные решения для помола известняка любой сложности. Мы особенно рекомендуем обратить внимание на нашу флагманскую разработку — Вертикальную Валковую Мельницу серии LM.

Вертикальная Валковая Мельница серии LM воплощает в себе последние достижения в области механики и автоматизации. Ее конструкция обеспечивает:

- Высокую энергоэффективность: Снижение энергопотребления до 40% по сравнению с традиционными шаровыми мельницами за счет принципа помола «камень на камень» и эффективной сепарации.

- Компактность и малые фундаментные нагрузки: Позволяет существенно экономить на строительно-монтажных работах.

- Функцию одновременной сушки и помола: Возможность использования горячих газов для сушки сырья с влажностью до 10-15%.

- Низкий уровень шума и пыли: Герметичная конструкция и современная система уплотнений.

- Автоматизированное управление: Встроенная система контроля и диагностики для поддержания стабильных параметров помола и минимального вмешательства оператора.

Для проектов, требующих особо тонкого помола, мы также предлагаем Мельницу Сверхтонкого Помола серии LUM с уникальной конструкцией помольного стола и классификатора, позволяющей получать продукт с тониной d97 от 5 до 40 мкм с исключительной однородностью.

Заключение

Создание рентабельной и надежной технологической линии помола известняка — это комплексная инженерная задача. Успех определяется не только правильным выбором типа мельницы (磨粉机), но и грамотным проектированием всей технологической цепочки, от подготовки сырья до хранения готового продукта. Современные вертикальные валковые мельницы, такие как наша серия LM, задают новые стандарты в отрасли, предлагая беспрецедентное сочетание производительности, экономии энергии и экологичности. Инвестиции в передовое измельчительное оборудование окупаются за счет значительного снижения эксплуатационных расходов и повышения конкурентоспособности конечной продукции.

FAQ: Часто задаваемые вопросы о мельницах для помола

1. Какой основной принцип работы вертикальной валковой мельницы (VRM)?

Сырье подается в центр вращающегося помольного стола. Под действием центробежной силы оно перемещается к периферии, где попадает в зону между столом и двумя-четырьмя гидравлически прижимаемыми помольными валками (катками). Измельчение происходит за счет раздавливания и истирания. Одновременно через сопла в корпус мельницы подается горячий газ для сушки материала. Измельченный продукт газовым потоком транспортируется в сепаратор, расположенный в верхней части мельницы, где происходит разделение на готовый тонкий порошок и крупку, возвращаемую на доизмельчение.

2. Что такое «замкнутый цикл помола» и в чем его преимущества?

Замкнутый цикл — это организация процесса, при котором материал после мельницы поступает в классификатор (сепаратор). Тонкая фракция, соответствующая заданной тонине, отбирается в качестве готового продукта, а более крупные частицы (хвосты) возвращаются обратно в мельницу для повторного измельчения. Преимущества: значительное повышение энергоэффективности (не тратится энергия на переизмельчение уже готового продукта), высокая стабильность гранулометрического состава готового порошка и возможность гибко регулировать тонкость помола.

3. Какие факторы влияют на износ рабочих органов мельницы при помоле известняка?

Основные факторы: Абразивность известняка (содержание кварца, кремния), твердость по Моосу, влажность (низкая влажность может увеличивать абразивный износ), скорость износа зависит от давления помола в VRM или загрузки мелющих тел в шаровой мельнице. Для борьбы с износом используются износостойкие материалы для футеровки и валков (например, наплавка твердым сплавом), а также оптимизация режимов работы для минимизации ударных нагрузок.

4. Как автоматизация управления мельницей помогает экономить энергию?

Современные АСУ ТП непрерывно отслеживают ключевые параметры: потребляемую мощность, давление помола, уровень загрузки, температуру и расход газов, тонкость продукта на выходе. Система в реальном времени регулирует работу питателя, давление валков, скорость сепаратора и другие переменные, чтобы поддерживать процесс в оптимальной точке. Это предотвращает работу вхолостую, переизмельчение, колебания качества и позволяет достигать минимально возможного удельного расхода электроэнергии на тонну продукта.