Лакокрасочная промышленность

Введение в лакокрасочную промышленность

Лакокрасочная промышленность представляет собой важнейший сегмент химической отрасли, специализирующийся на производстве широкого спектра покрытий для различных поверхностей. Современные лакокрасочные материалы (ЛКМ) выполняют не только декоративные функции, но и обеспечивают защиту от коррозии, ультрафиолетового излучения, механических повреждений и других негативных факторов окружающей среды.

За последние десятилетия отрасль претерпела значительные изменения, связанные с ужесточением экологических требований, развитием нанотехнологий и автоматизацией производственных процессов. Особое внимание уделяется созданию экологически безопасных продуктов с низким содержанием летучих органических соединений (ЛОС) и тяжелых металлов.

Основные компоненты лакокрасочных материалов

Связующие вещества

Связующие (пленкообразователи) являются основой любого ЛКМ и определяют основные свойства покрытия: адгезию, прочность, эластичность, атмосферостойкость. К наиболее распространенным типам связующих относятся:

- Акриловые смолы

- Полиуретановые смолы

- Эпоксидные смолы

- Алкидные смолы

- Нитрат целлюлозы

- Силиконовые смолы

Пигменты и наполнители

Пигменты обеспечивают цвет и укрывистость покрытия, в то время как наполнители влияют на реологические свойства, твердость и другие характеристики. Качество диспергирования пигментов и наполнителей напрямую влияет на конечные свойства ЛКМ.

Технологии производства лакокрасочных материалов

Процесс диспергирования

Диспергирование является ключевым этапом в производстве ЛКМ, особенно для материалов с высоким содержанием пигментов. Этот процесс включает разрушение агломератов пигментов и равномерное распределение частиц в связующем.

Особенности помола пигментов

Эффективный помол пигментов требует специального оборудования, способного обеспечить необходимую тонкость помола и однородность распределения частиц. Современные мельницы для пигментов должны соответствовать строгим требованиям по энергоэффективности и воспроизводимости результатов.

Оборудование для производства ЛКМ

Диспергаторы и мешалки

Для начального смешивания компонентов используются высокоскоростные диспергаторы и различные типы мешалок. Выбор оборудования зависит от вязкости смеси и требуемой степени дисперсности.

Оборудование для тонкого помола

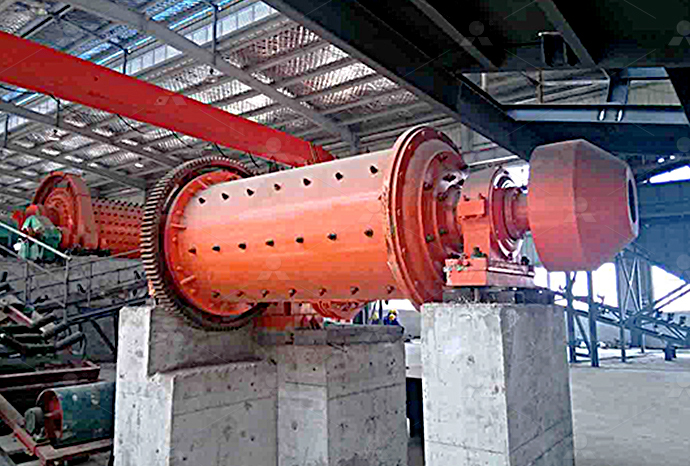

Для достижения требуемой тонкости помола и качества дисперсии применяются различные типы мельниц:

- Бисерные мельницы

- Шаровые мельницы

- Вальцовые мельницы

- Струйные мельницы

Особого внимания заслуживает наша высокоэффективная бисерная мельница серии HM-500, которая обеспечивает исключительную тонкость помола до 5 микрон и отличается низким энергопотреблением. Эта модель идеально подходит для производства высококачественных красок и лаков с требовательными характеристиками.

Контроль качества в лакокрасочной промышленности

Методы испытаний

Качество ЛКМ оценивается по множеству параметров, включая:

- Тонкость помола

- Вязкость

- Содержание нелетучих веществ

- Адгезионные свойства

- Стойкость к воздействию окружающей среды

Современные тенденции в контроле качества

Современные производители все чаще внедряют автоматизированные системы контроля качества, основанные на использовании сенсоров и систем анализа данных в реальном времени.

Экологические аспекты производства ЛКМ

Водные системы

Переход на водные системы стал одним из основных трендов в лакокрасочной промышленности. Такие системы характеризуются значительно меньшим содержанием ЛОС и соответствуют строгим экологическим стандартам.

Рециклинг и утилизация

Современные производства внедряют системы рециклинга отходов и оптимизируют процессы для минимизации образования побочных продуктов.

Перспективы развития отрасли

Среди основных направлений развития лакокрасочной промышленности можно выделить:

- Разработка “умных” покрытий с функциональными свойствами

- Создание биоцидных и самоочищающихся покрытий

- Внедрение наноматериалов для улучшения характеристик ЛКМ

- Цифровизация производственных процессов

Для производителей, стремящихся к технологическому лидерству, мы рекомендуем обратить внимание на нашу универсальную мельницу серии UM-300, которая сочетает в себе возможность работы с различными типами продуктов и высокую производительность.

Часто задаваемые вопросы о мельницах для ЛКМ

Как выбрать подходящую мельницу для конкретного типа пигмента?

Выбор мельницы зависит от множества факторов: твердости пигмента, требуемой тонкости помола, производительности и свойств связующего. Рекомендуется проводить пробные помолы на лабораторном оборудовании.

Каков срок службы мелющих тел в бисерных мельницах?

Срок службы мелющих тел варьируется от 500 до 2000 часов в зависимости от типа пигмента, материала шаров и условий эксплуатации. Керамические шары обычно служат дольше стеклянных.

Как оптимизировать энергопотребление процесса помола?

Энергопотребление можно снизить за счет оптимизации загрузки мелющих тел, контроля температуры процесса и использования современных частотно-регулируемых приводов.

Какие меры безопасности необходимы при работе с мельницами?

Обязательными являются: использование средств индивидуальной защиты, соблюдение требований взрывобезопасности при работе с органическими растворителями и регулярное техническое обслуживание оборудования.

Заключение

Лакокрасочная промышленность продолжает развиваться, предлагая инновационные решения для различных отраслей. Современное оборудование, такое как наши мельницы серий HM-500 и UM-300, позволяет производителям создавать продукцию высочайшего качества, соответствующую самым строгим международным стандартам. Инвестиции в современное оборудование для диспергирования и помола являются залогом конкурентоспособности на мировом рынке ЛКМ.